ISO 13655:2009 démystifié

Pourquoi avons-nous M0, M1, M2 et M3 ?

L'objectif de ce document est d'expliquer, en théorie et en pratique, les modes de mesure M0, M1, M2 et M3 définis dans l'ISO 13655:2009.

La norme ISO 13655 définit les besoins en équipements de mesure spectrale pour l'industrie des arts graphiques. Elle fait référence aux normes internationales ISO 5-2 et ISO 5-4 pour les mesures de densité et à la CIE15 pour la terminologie générale de la colorimétrie.

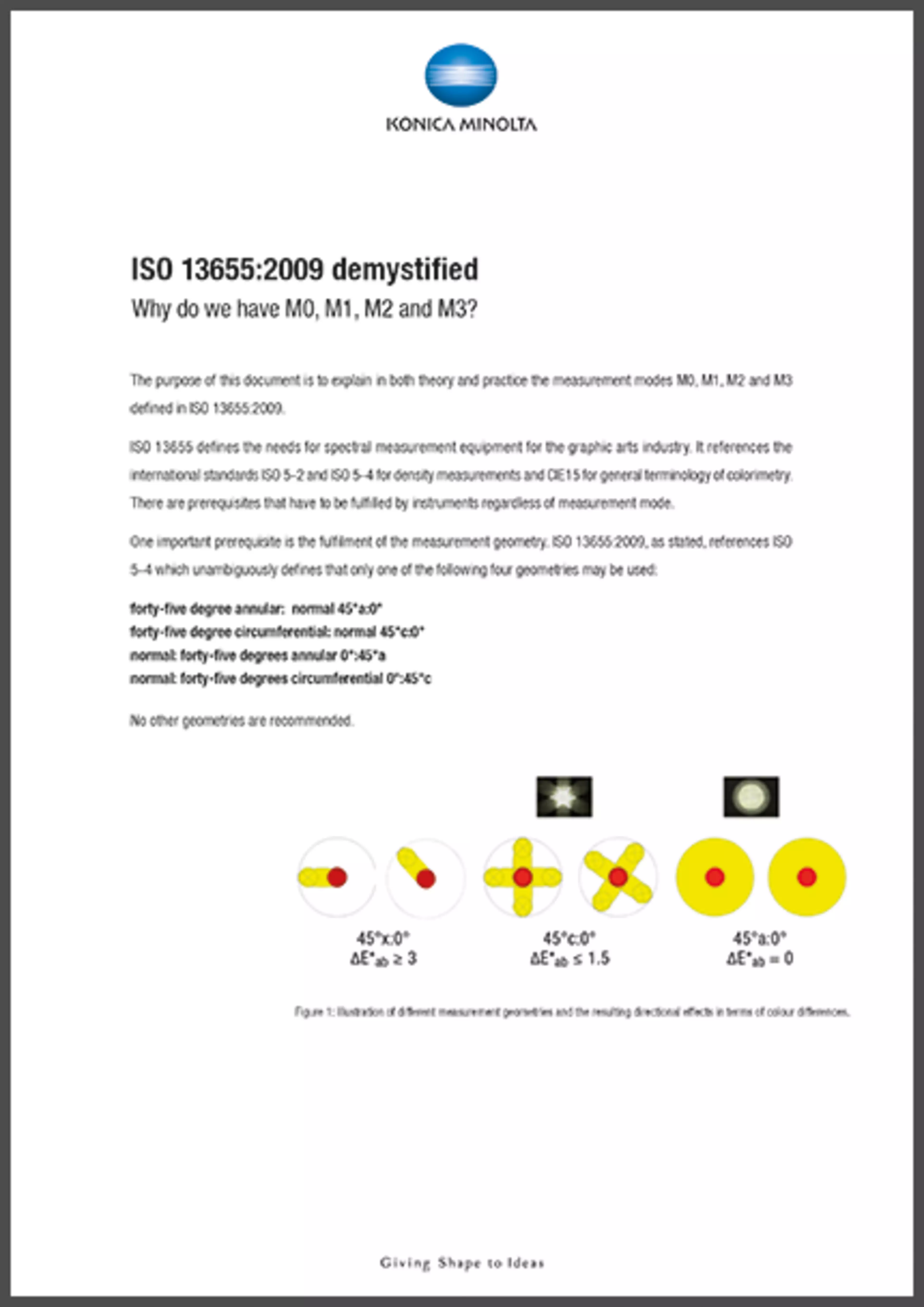

Il existe des exigences préalables qui doivent être remplies par les instruments, quel que soit le mode de mesure. L'une des exigences importantes est le respect de la géométrie de mesure. ISO 13655:2009, comme indiqué, se réfère à ISO 5-4 qui définit sans ambiguïté que seule l'une des quatre géométries suivantes peut être utilisée :

- Annulaire à quarante-cinq degrés : normal 45°a:0°

- Circonférentielle à quarante-cinq degrés : normal 45°c:0°

- Normal : annulaire à quarante-cinq degrés 0°:45°a

- Normal : circonférentielle à quarante-cinq degrés 0°:45°c

Aucune autre géométrie n'est recommandée.

Illustration des différentes géométries de mesure et des effets directionnels résultants en termes de différences de couleur.

L'annexe C de la norme ISO 13655:2009 indique :

« Cependant, si la détection et/ou l'irradiation sont limitées à un seul angle azimutal, les effets directionnels et de texture sont accentués. Ces géométries sont déconseillées dans la norme ISO 5-4 et donc dans cette norme internationale. Elles sont connues sous le nom de "quarante-cinq degrés directionnel : normal" et "normal : quarante-cinq degrés directionnel". »

En d'autres termes, lorsque des instruments avec une géométrie directionnelle sont utilisés, les résultats dépendent fortement de l'angle de mesure. En tournant le spectrophotomètre de quelques degrés, le même échantillon donnera des lectures différentes. Cet effet se renforce avec l'augmentation de la texture, et sur des papiers non couchés, une différence de couleur supérieure à dE*ab = 3 peut être observée.

Q : Comment les utilisateurs peuvent-ils vérifier si un instrument particulier est conforme aux exigences de géométrie de l'ISO 13655 ?

R : La fiche technique d'un instrument indique généralement la géométrie. Si elle n'est pas « 45°a:0° » ou « 45°c:0° » (ou inversement) mais simplement 45:0, il est probable que les exigences ne sont pas respectées. Affirmer une conformité à la norme DIN 5033 ne signifie pas non plus que l'instrument est conforme à l'ISO 13655. La DIN 5033 décrit simplement toutes les géométries de mesure existantes.

En respectant les exigences de géométrie de mesure, un instrument conforme à l'ISO 13655:2009 peut se conformer à 4 modes de mesure différents. Ces modes ont été développés pour répondre à différents besoins et applications. Ils sont appelés M0, M1, M2 et M3.

M0 : « Le mode héritage »

D'un point de vue purement technique, M0 est un mode de mesure obsolète. Historiquement, les instruments utilisés dans l'industrie des arts graphiques n'utilisaient pas de source lumineuse avec un contenu UV défini et/ou stable. M0, en tant que standard, exprime que la majorité des instruments utilisent une lampe tungstène remplie de gaz pour éclairer les échantillons plutôt que D50, et les utilisateurs acceptent donc une faiblesse connue.

Le problème avec le contenu UV instable et non défini est que, lors de la mesure d'échantillons fluorescents comme les papiers avec azurants optiques, la réponse de mesure ne correspond pas à l'environnement d'observation où le produit imprimé est utilisé. Bien que de nombreux utilisateurs choisissent d'ignorer ce point, le contenu UV d'une lampe tungstène remplie de gaz change également avec le temps, ce qui signifie que les mesures sont peu fiables.

Pour des raisons de compatibilité et pour comparer les mesures avec des instruments existants, les spectrodensitomètres de la série FD de Konica Minolta offrent la possibilité d'utiliser le mode de mesure M0. Ici, la distribution spectrale de puissance de l'illuminant A de la CIE (recommandée dans l'ISO 13655:2009 pour M0) est utilisée pour éclairer l'échantillon. Grâce au contenu UV stable des instruments Konica Minolta, les utilisateurs peuvent au moins compter sur des mesures stables s'ils doivent utiliser M0 pour des raisons historiques.

À retenir :

M0 = source lumineuse non définie. Si vous mesurez des échantillons avec des azurants optiques, vous devez être conscient des inconvénients.

Les paragraphes suivants expliqueront M2 et M3 avant d’aborder les détails concernant M1, qui nécessite plus d’explications.

M2 : « UV-Cut »

Le mode de mesure M2 a été normalisé afin de refléter des conditions d'observation sans aucun contenu UV, comme dans un musée. On l'appelle donc souvent « UV-Cut ». Par le passé, les spectrophotomètres équipés d'un filtre UV-Cut étaient utilisés pour ignorer l'effet des azurants optiques. On pensait que cela faciliterait le calcul des profils ICC, car le métamérisme introduit par l'UV n'affecterait pas les mesures. L'idée fausse que les azurants optiques perturbent les mesures de couleur est encore répandue parmi les utilisateurs (et dans une certaine mesure chez les fournisseurs), et de nombreuses machines d'impression numérique sont encore livrées avec des instruments dotés de filtres UV.

Les azurants optiques brillent en bleu en fonction du contenu UV dans l'environnement de visualisation (et de la source lumineuse de l'appareil de mesure). Si un instrument avec filtre UV donne des résultats plus agréables qu'un instrument avec une lampe tungstène, c'est simplement que le contenu UV de l'environnement de visualisation est plus proche de UV-Cut que du contenu UV d'une lampe tungstène remplie de gaz.

Mais il est très peu probable qu'il soit totalement exempt d'UV (sauf si vous travaillez à côté de la Joconde). Ainsi, M2 n'est pas la solution appropriée pour la plupart des applications et il est uniquement normalisé pour refléter des conditions d'observation sans UV.

Les spectrodensitomètres de la série FD de Konica Minolta offrent le choix du mode de mesure M2. Ici, la définition d'un filtre UV-Cut de l'ISO 13655:2009 est respectée.

À retenir :

M2 = UV-Cut. Il n’est utile que pour les environnements sans UV.

Papiers de production typiques dans des environnements avec différents niveaux d'UV.

Tungstène, Bureau, Lumière du jour (de gauche à droite)

M3 : « Le mode pour les imprimeurs offset »

Le défi auquel sont confrontés les imprimeurs offset est qu'ils doivent contrôler les feuilles humides pendant la production, mais le client paie pour le produit final qui est sec. La plus grande différence entre une feuille humide et une feuille sèche est la brillance. Le mode de mesure M3 offre un moyen de prédire la densité d'une feuille sèche à partir de la mesure d'une feuille humide. Cela est réalisé en utilisant deux filtres polarisants, qui minimisent la différence de brillance.

Les spectrodensitomètres de la série FD de Konica Minolta offrent la possibilité d'utiliser le mode de mesure M3 en fixant un filtre de polarisation.

À retenir :

M3 = Filtre polarisant. Nécessaire pour les imprimeurs offset. Certains fabricants d'encre utilisent également M3 pour le CCM.

M1 : « Le mode tant attendu »

L'industrie des arts graphiques utilise des conditions d'observation standardisées afin de minimiser les problèmes lors de la communication des couleurs. La norme pertinente est l'ISO 3664, qui spécifie l'illuminant D50 de la CIE. Depuis 2009, le contenu UV du D50 doit être respecté avec des tolérances plus strictes. Pour s'assurer que les azurants optiques « brillent » de manière similaire lorsqu'ils sont éclairés lors d'une mesure de couleur, comme ils le font dans un environnement d'observation D50, la norme ISO 13655 introduit le mode de mesure M1. La conformité à M1 peut être atteinte de deux manières.

Méthode 1 : Concordance avec l'illuminant

M1 peut être obtenu en utilisant une source lumineuse qui respecte les exigences de l'ISO 3664:2009. Cela signifie simplement que si vous intégrez une lumière normale dans le spectromètre, il sera conforme à M1 (en gardant à l'esprit la condition préalable de la géométrie). Cela semble simple, mais ce n'est pas réalisable en pratique.

Le choix évident d'utiliser la même source lumineuse que celle utilisée dans la plupart des cabines d'observation n'est pas possible, car elles utilisent principalement des lampes fluorescentes qui ne peuvent pas être intégrées dans un spectrophotomètre. En outre, elles ne correspondent pas parfaitement à l'illuminant D50 de la CIE (approximation dans des tolérances définies).

Une autre possibilité pour atteindre D50 est d'utiliser une combinaison de différentes LED produisant un spectre D50. En pratique, un problème survient lorsque l'on essaie de reproduire le contenu UV de D50, car les LED actuelles ne sont pas capables de reproduire parfaitement le contenu UV de D50.

La dernière solution technique présentée pour atteindre D50 en tant qu'illumination physique consiste à utiliser des sources lumineuses filtrées pour imiter la distribution spectrale de puissance de D50. L'avantage est qu'avec cette technique, on peut obtenir une concordance proche de D50. Cela devrait également permettre des mesures correctes pour les échantillons montrant une fluorescence active dans la plage visible (certains encres et toners présentent ce comportement dans une certaine mesure). L'inconvénient est que la source lumineuse pourrait ne pas être stable en termes de contenu UV, remettant donc en question la fiabilité à long terme.

De plus, il faut se demander si un D50 parfait est vraiment la meilleure solution à utiliser dans un dispositif de mesure. En règle générale, nous n'avons pas un D50 parfait en tant que condition d'observation, mais seulement une simulation dans les tolérances. Les avantages théoriques sont donc difficiles à transférer à l'usage pratique. La manière dont ce problème est surmonté sera expliquée plus tard dans ce document.

Méthode 2 : Calcul UV

La deuxième possibilité pour se conformer au mode de mesure M1 est liée à la nature des azurants optiques. Les azurants optiques absorbent l'énergie UV et émettent de la lumière visible bleue. Pour mesurer l'effet d'un azurant optique, il suffit de garantir une corrélation entre l'excitation de l'azurant pendant la mesure et dans l'environnement d'observation souhaité. Cela est décrit par le rapport entre le contenu UV et le contenu visible dans l'ISO 13655:2009.

En d'autres termes : Assurez-vous que pendant la mesure, l'azurant brille autant en bleu que dans votre environnement d'observation souhaité.

Cela peut être réalisé de différentes manières. Dans la littérature disponible, certaines méthodes sont décrites. Deux seront discutées ci-dessous.

Comme discuté, un azurant optique absorbe l'énergie UV et émet cette énergie sous forme de lumière bleue. Si nous souhaitons mesurer la quantité d'émission pour un illuminant de référence donné, nous devons nous assurer que la source lumineuse dans l'instrument de mesure possède suffisamment d'énergie dans la plage de longueur d'onde où l'azurant est actif.

Si vous pouvez effectuer deux mesures, l'une utilisant uniquement l'énergie UV pour obtenir la fluorescence pure, et l'autre sans énergie UV pour fournir la réflectance pure, il est alors possible de calculer le facteur de luminance total résultant (souvent appelé facteur de réflectance bien qu'il s'agisse de la combinaison de la réflexion et de la fluorescence).

Le problème est que cette méthode repose sur l'existence d'une source lumineuse exclusivement UV. Les LED UV disponibles aujourd'hui ont une distribution spectrale de puissance variable et émettent également de la lumière visible. Ainsi, non seulement la fluorescence mais aussi la réflectance (causée par la lumière visible émise par la LED UV) sont mesurées et introduisent des erreurs dans le modèle sous-jacent. Les instruments réels utilisant cette méthode souffriraient d'une erreur de mesure variable.

Norme de fluorescence virtuelle Konica Minolta

La deuxième méthode fonctionne de manière similaire mais ne repose pas sur l'existence d'une source lumineuse purement UV. En utilisant la norme de fluorescence virtuelle de Konica Minolta, l'élément UV d'un échantillon est activé par deux sources lumineuses avec des énergies UV très différentes consécutivement (en quelques millisecondes et sans être visible pour l'utilisateur). Si l'échantillon montre de la fluorescence, les facteurs de luminance résultants (le « résultat de mesure ») seront différents. Par cette méthode, il est facile de distinguer la fluorescence de la réflectance. En intégrant le contenu UV de l'environnement d'observation final, il est possible de calculer le facteur de luminance total correct.

L'avantage clair de cette méthode est qu'elle ne dépend pas de sources lumineuses impraticables ou inexistantes (uniquement UV). Les spectrodensitomètres de la série FD de Konica Minolta mesurent et stabilisent les sources lumineuses utilisées, et cette base stable pour le calcul garantit des mesures stables et reproductibles, même si les sources lumineuses physiques diffèrent entre différents instruments.

Un autre avantage de la série FD de Konica Minolta est lié aux environnements d'observation utilisés. Même si des sources lumineuses normalisées sont utilisées, les cabines d'observation commercialisées respectent les tolérances de l'ISO 3664:2009 mais n'émettent pas un D50 parfait. En utilisant le VFS de Konica Minolta, il est facile de quantifier les caractéristiques spectrales et d'utiliser la cabine d'observation comme source de lumière de mesure. Avec le FD-7, les utilisateurs peuvent déterminer objectivement des valeurs de couleur qui correspondent parfaitement à l'impression visuelle. La fonction d'illuminant utilisateur élimine le problème des variations dans le D50 approximé généré par les cabines d'observation. Cela ne se limite bien sûr pas aux simulateurs de D50, mais est également bénéfique pour obtenir des correspondances de couleur dans des conditions d'éclairage « sur place » ou lors de salons professionnels.

Les deux méthodes reposent sur l'hypothèse que les longueurs d'onde d'excitation et d'émission des azurants optiques utilisés dans les papiers ne varient pas. Cette hypothèse est valide, mais seule Konica Minolta a construit des équipements de mesure commercialisés pour déterminer les caractéristiques exactes de cette classe d'azurants (CM 3800d).

Comme la calibration UV des FD n'est pas fixe sur D50 (D65 peut également être utilisée, par exemple), les valeurs mesurées avec un FD sont bien corrélées avec les instruments utilisés dans l'industrie du papier, bien que la géométrie de l'instrument soit différente.

Conclusion

La norme de fluorescence virtuelle de Konica Minolta présente des avantages significatifs par rapport aux autres méthodes décrites dans ce document et mises en pratique. En résumé, les avantages sont :

- Mesures stables

- Possibilité d'utiliser des sources lumineuses réelles comme illuminant de référence

- Traçabilité à un dispositif de mesure bispectral (CM3800d)

- Possibilité d'obtenir des valeurs corrélées avec les instruments utilisés dans l'industrie du papier

Principe de la norme de fluorescence virtuelle de Konica Minolta